Бережливое производство: что это, как работает и как внедрить

В современном мире конкуренции бизнесу приходится искать способы снижения издержек без потери качества — и здесь на помощь приходит концепция бережливого производства. Мы живем в эпоху, когда клиенты требуют большего за меньшие деньги, а компании вынуждены оптимизировать каждый процесс, чтобы выжить на рынке.

Бережливое производство — это не просто модный термин из учебников по менеджменту. Это философия постоянного совершенствования, которая превращает повседневные операции в точно настроенный механизм создания ценности. Вместо слепого сокращения расходов Lean предлагает хирургический подход: устранить все, что не приносит пользы клиенту, и усилить то, за что он готов платить.

Парадокс заключается в том, что компании, внедрившие принципы бережливого производства, не только экономят ресурсы, но и повышают качество продукции, ускоряют процессы и даже повышают удовлетворенность сотрудников. Как такое возможно? Давайте разберемся, как работает эта система и почему она стала стандартом для предприятий от автомобильных гигантов до IT-стартапов.

- Что такое бережливое производство

- Цели и задачи бережливого производства

- Основные принципы бережливого производства

- Концепция бережливого производства

- Области применения бережливого производства

- Основные инструменты бережливого производства

- Преимущества и недостатки бережливого производства

- Примеры внедрения Lean на предприятиях

- Как внедрить бережливое производство в компании

- Заключение

- Рекомендуем посмотреть курсы по менеджменту и управлению

Что такое бережливое производство

Бережливое производство (Lean Manufacturing) — это система управления, направленная на максимизацию ценности для потребителя при одновременной минимизации потерь. В основе этой концепции лежит простая, но революционная идея: каждое действие в производственном процессе должно либо создавать ценность для клиента, либо быть устранено.

История Lean уходит корнями в середину XX века, когда японская компания Toyota разработала производственную систему Toyota (TPS). Тайити Оно, один из архитекторов этой системы, столкнулся с необходимостью создать эффективное производство в условиях ограниченных ресурсов послевоенной Японии. Результатом стала методология, которая позже покорила весь мир.

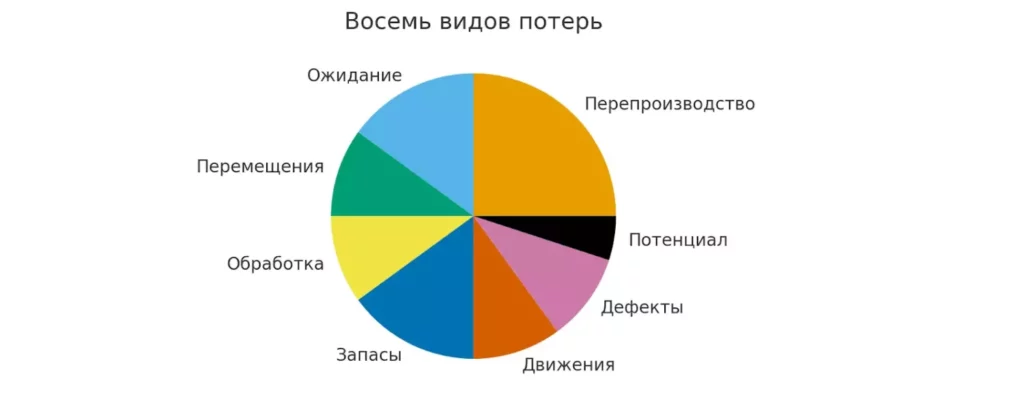

Ключевая особенность бережливого производства — борьба с потерями (muda по-японски). Мы выделяем восемь основных видов потерь, которые разрушают эффективность любого предприятия:

- Перепроизводство — изготовление продукции сверх необходимого количества.

- Ожидание — простои оборудования или персонала между операциями.

- Лишние перемещения — избыточная транспортировка материалов и изделий.

- Излишняя обработка — ненужные операции, не создающие ценности для клиента.

- Запасы — избыточное хранение сырья, материалов и готовой продукции.

- Движения — нерациональные перемещения сотрудников при выполнении работы.

- Дефекты — брак, требующий доработки или утилизации.

- Нереализованный потенциал сотрудников — игнорирование идей и предложений персонала.

Каждый из этих видов потерь буквально «съедает» прибыль компании, не принося никакой пользы конечному потребителю.

Диаграмма показывает, какой вклад в общие потери могут вносить разные виды Muda. Визуализация помогает читателю быстро понять относительную значимость каждой категории.

Цели и задачи бережливого производства

Внедрение бережливого производства преследует конкретные, измеримые цели, которые в конечном итоге должны повысить конкурентоспособность предприятия. Мы можем выделить пять ключевых направлений, на которые нацелена методология Lean:

- Снижение издержек — устранение всех видов потерь приводит к существенному сокращению операционных расходов без ущерба для качества продукции.

- Повышение качества продукции — система постоянного контроля и предотвращения ошибок минимизирует количество дефектов и повышает надежность изделий.

- Сокращение производственных сроков — оптимизация процессов и устранение простоев позволяет значительно ускорить время выполнения заказов.

- Повышение гибкости процессов — способность быстро адаптироваться к изменениям рыночного спроса и требований клиентов.

- Вовлечение сотрудников в процесс улучшений — создание культуры, где каждый работник становится активным участником оптимизации производства.

Однако важно понимать, что все эти цели подчинены одной главной задаче — максимизации ценности для клиента. Именно потребитель определяет, за что он готов платить, а что является лишними затратами. В этом контексте бережливое производство становится мостом между внутренними процессами компании и внешними потребностями рынка.

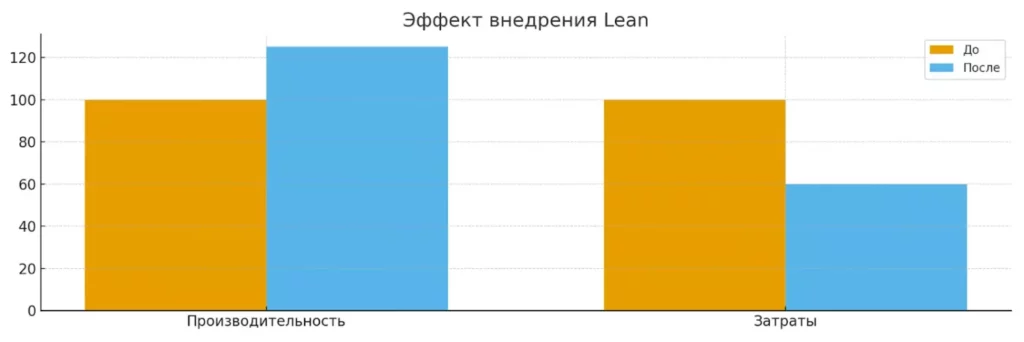

График отображает разницу показателей до и после внедрения Lean. Он подтверждает, что оптимизация процессов способна одновременно повысить производительность и снизить затраты.

Исследования показывают, что компании, успешно внедрившие принципы Lean, демонстрируют рост производительности на 15-30% и сокращение затрат до 40%, при этом сохраняя или даже повышая уровень качества продукции.

Основные принципы бережливого производства

Фундамент бережливого производства составляют пять базовых принципов, сформулированных Джеймсом Вумеком и Дэниелом Джонсом в их классической работе. Эти принципы образуют логическую цепочку, где каждый следующий шаг опирается на предыдущий.

Определение ценности

Первый и самый важный принцип требует точного понимания того, за что готов платить клиент. Ценность всегда определяется с точки зрения конечного потребителя, а не производителя. Компания должна четко выделить характеристики продукта или услуги, которые действительно важны для клиента.

Например, покупатели премиальных автомобилей ценят не только надежность, но и престиж, комфорт и инновационные технологии. Экономия на этих аспектах ради снижения себестоимости может оказаться контрпродуктивной.

Поток создания ценности

Следующий шаг — детальный анализ всех действий, необходимых для создания продукта от сырья до готового изделия. Мы картируем каждый этап производственного процесса и классифицируем операции на три категории: создающие ценность, необходимые, но не создающие ценность, и абсолютно бесполезные.

Практика показывает, что в традиционном производстве лишь 5-10% действий реально добавляют ценность для клиента.

Создание непрерывного потока

Третий принцип направлен на организацию движения продукта через производственные этапы без задержек и накопления запасов между операциями. Вместо традиционной партионной обработки внедряется поштучное производство, где каждое изделие плавно перетекает от одной операции к другой.поток процессов

Иллюстрация показывает разницу между хаотичным и оптимизированным производственным потоком. Визуальный контраст помогает лучше понять суть перехода к поштучному и ровному процессу.

Вытягивающее производство

Четвертый принцип кардинально меняет логику планирования: вместо производства «на склад» по прогнозам внедряется система, где каждый этап запускается только по сигналу от последующего. Клиентский спрос становится единственным драйвером всего производственного процесса.

Стремление к совершенству

Пятый принцип превращает оптимизацию в непрерывный процесс. Достижение определенного уровня эффективности — это не финал, а промежуточный результат на пути к идеальному состоянию производства.

Концепция бережливого производства

Концепция бережливого производства выходит далеко за рамки простого сокращения расходов — это философия оптимизации, которая кардинально меняет подход к ведению бизнеса. В отличие от традиционных методов экономии, Lean фокусируется не на урезании бюджетов, а на повышении эффективности каждого процесса.

Ключевая идея заключается в переориентации с массового производства на производство, ориентированное на потребителя. Вместо попыток навязать рынку то, что удобно производить, компания учится понимать и удовлетворять реальные потребности клиентов. Это требует глубокого анализа клиентского опыта и постоянной обратной связи.

Применив принципы бережливого производства, компания сфокусировалась на двух направлениях: минимизации действий, не создающих потребительскую ценность (например, снижение брака), и максимизации тех процессов, которые клиенты действительно ценят (упрощение системы заказов через сайт и телефон).

Такой подход позволяет создать устойчивое конкурентное преимущество, поскольку оптимизация ведется не вслепую, а с четким пониманием того, что действительно важно для успеха на рынке.

Области применения бережливого производства

Принципы бережливого производства давно вышли за границы традиционных производственных предприятий и успешно адаптируются в самых разных сферах экономики. Универсальность методологии Lean объясняется тем, что потери существуют в любой деятельности, где есть процессы создания ценности.

Производственные предприятия остаются классической областью применения Lean-технологий. Здесь методология показывает наиболее впечатляющие результаты — от автомобильных заводов Toyota до российских предприятий ГАЗ и АвтоВАЗ.

Сфера услуг активно внедряет инструменты бережливого производства для оптимизации процессов обслуживания клиентов. Банки, страховые компании и консалтинговые фирмы используют принципы Lean для сокращения времени ожидания и повышения качества сервиса.

Здравоохранение применяет бережливые технологии для повышения безопасности пациентов, снижения медицинских ошибок и оптимизации использования ресурсов. Особенно эффективными оказываются методы визуального управления и стандартизации процедур.

Образовательные учреждения используют Lean-подходы для улучшения качества обучения, оптимизации административных процессов и более эффективного использования учебных ресурсов.

Государственное управление внедряет принципы бережливого производства для сокращения бюрократических процедур, повышения прозрачности работы госучреждений и улучшения качества предоставляемых гражданам услуг.

IT-сфера и офисные процессы адаптируют методологию Lean для ускорения разработки программного обеспечения, оптимизации документооборота и повышения продуктивности административных операций.

Основные инструменты бережливого производства

Арсенал инструментов бережливого производства впечатляет своим разнообразием и функциональностью. Каждый инструмент решает конкретные задачи оптимизации, но максимальная эффективность достигается при их системном применении. Рассмотрим ключевые элементы этого набора.

Just in Time (точно в срок)

Принцип JIT предполагает производство и поставку материалов ровно в том количестве и в то время, когда они действительно необходимы. Это позволяет кардинально сократить складские запасы и связанные с ними издержки на хранение.

Кайдзен

Философия непрерывных малых улучшений, где каждый сотрудник становится агентом оптимизации. Кайдзен превращает совершенствование процессов в повседневную привычку, а не разовую акцию руководства.

Канбан

Система визуального управления производством с помощью карточек или сигналов, которая обеспечивает точную координацию между различными этапами производственного процесса. Канбан помогает избежать перепроизводства и накопления лишних запасов.

Андон

Система обратной связи, позволяющая любому сотруднику мгновенно сигнализировать о проблемах в производственном процессе. Специальные световые индикаторы или звуковые сигналы обеспечивают быструю реакцию на неисправности.

Поточность производства

Организация процессов таким образом, чтобы продукт перемещался между операциями плавно и непрерывно, без формирования промежуточных партий, которые могут создавать узкие места.

5S

Система организации рабочего пространства, включающая сортировку, систематизацию, содержание в чистоте, стандартизацию и совершенствование. Этот инструмент создает фундамент для внедрения других методов Lean.

SMED

Методология быстрой переналадки оборудования, позволяющая сократить время переключения между производством различных продуктов с часов до минут.

TPM

Всеобщее производительное обслуживание, направленное на максимизацию эффективности оборудования через его планово-предупредительное обслуживание с участием операторов.

Poka-yoke

Система защиты от ошибок, предотвращающая возникновение дефектов за счет конструктивных решений и процедурных ограничений.

VSM

Картирование потока создания ценности — инструмент визуализации и анализа всех этапов производственного процесса для выявления потерь и возможностей улучшения.

| Инструмент | Основная цель | Типичный результат |

|---|---|---|

| 5S | Организация рабочего места | Повышение производительности на 10-20% |

| Канбан | Балансировка производства | Сокращение запасов на 25-75% |

| VSM | Анализ процессов | Сокращение цикла на 30-60% |

| SMED | Быстрая переналадка | Сокращение времени переналадки на 50-90% |

Преимущества и недостатки бережливого производства

Как и любая управленческая методология, бережливое производство имеет свои сильные и слабые стороны. Понимание этого баланса критически важно для принятия решения о внедрении Lean-технологий.

Преимущества:

- Снижение производственных затрат — устранение потерь приводит к существенной экономии на материалах, энергии и трудозатратах.

- Повышение качества продукции — система постоянного контроля и предотвращения ошибок минимизирует количество дефектов.

- Экономия производственных площадей — оптимизация процессов позволяет более эффективно использовать имеющиеся помещения.

- Ускорение производственных циклов — устранение простоев и оптимизация потоков сокращает время от заказа до готовой продукции.

- Формирование культуры постоянного улучшения — сотрудники становятся активными участниками оптимизации процессов.

- Повышение гибкости производства — способность быстро адаптироваться к изменениям рыночного спроса.

Недостатки:

- Высокая стоимость внедрения — требуются значительные инвестиции в обучение персонала, консультантов и перестройку процессов.

- Критическая зависимость от поставщиков — система JIT делает производство уязвимым к сбоям в логистических цепочках.

- Сопротивление сотрудников изменениям — необходимость пересмотра устоявшихся рабочих практик часто встречает противодействие персонала.

- Риск перегрузки команды — стремление к максимальной эффективности может привести к чрезмерной интенсификации труда.

- Сложность масштабирования — методы, работающие на одном участке, не всегда легко адаптируются для всего предприятия.

Важно понимать, что успешность внедрения бережливого производства во многом зависит от готовности организации к системным изменениям и долгосрочной приверженности руководства выбранному курсу.

Примеры внедрения Lean на предприятиях

Теоретические принципы бережливого производства лучше всего демонстрируют свою эффективность на конкретных примерах. Рассмотрим несколько кейсов успешного внедрения Lean-технологий как в российской, так и в зарубежной практике.

«КамАЗ»

Камский автомобильный завод стал одним из пионеров внедрения бережливого производства в России, получив в 2015 году первый сертификат в области Lean-менеджмента. Компания сосредоточилась на нескольких ключевых направлениях: внедрение TPM для повышения эффективности оборудования, применение принципов JIT для оптимизации управления запасами и стандартизация производственных процессов.

Результаты впечатляют: снижение производственных издержек, существенное улучшение качества продукции и более рациональное использование ресурсов. Важно отметить, что успех достигался не только за счет технических решений, но и благодаря масштабному обучению персонала принципам бережливости.

Завод «Урал» (Миасс)

Миасский автомобильный завод стал первопроходцем внедрения Lean-технологий в России еще в 2004 году. Основные направления работы включали программу 5S для организации рабочих мест, оптимизацию производственных потоков и сокращение потерь в складских операциях.

Достигнутые результаты: значительное уменьшение производственного цикла, снижение количества дефектов, экономия ресурсов и повышение производительности труда. Особенно эффективными оказались мероприятия по сокращению времени переналадки оборудования.

ЭПО «Сигнал»

Предприятие начало внедрение принципов бережливого производства в 2018 году в рамках национального проекта «Повышение производительности труда». Компания сделала акцент на визуализации процессов, организации рабочих мест по методике 5S и разработке карт потока создания ценности.

Полученные эффекты включают сокращение времени производства, снижение уровня брака, оптимизацию складских запасов и более эффективное использование производственных площадей.

Как внедрить бережливое производство в компании

Успешное внедрение бережливого производства требует системного подхода и четкого понимания последовательности действий. Статистика показывает, что до 70% инициатив по внедрению Lean терпят неудачу именно из-за отсутствия структурированного плана и недооценки организационных сложностей.

Пошаговый план внедрения

- Подготовка и обучение команды.Первый этап включает формирование понимания принципов Lean у руководства и ключевых сотрудников. Без глубокого понимания философии бережливого производства любые технические инструменты останутся формальностью. Необходимо создать команду лидеров изменений из представителей разных подразделений.

- Диагностика текущего состояния процессов. Детальный анализ существующих производственных и бизнес-процессов с фиксацией ключевых показателей эффективности. Этот этап часто выявляет неожиданные потери, которые ранее не замечались руководством.

- Выявление и классификация потерь. Систематический поиск всех восьми видов потерь в деятельности предприятия. Важно не только найти проблемы, но и оценить их влияние на общую эффективность.

- Реализация пилотного проекта. Выбор ограниченной области для демонстрации эффективности методологии. Пилотный проект должен быть достаточно значимым, чтобы показать реальные результаты, но не настолько масштабным, чтобы создать критические риски.

- Масштабирование успешных практик. Распространение апробированных решений на другие участки и процессы с учетом специфики каждого подразделения.

- Стандартизация и формирование культуры Kaizen. Разработка стандартов, обеспечивающих устойчивость изменений, и создание системы постоянного совершенствования, где улучшения становятся частью повседневной работы.

- Интеграция цифровых технологий. Внедрение CRM-систем, инструментов автоматизации и аналитики для поддержки принципов бережливого производства современными технологическими решениями.

Критически важно понимать, что внедрение Lean — это не проект с фиксированной датой завершения, а непрерывный процесс трансформации корпоративной культуры.

Заключение

Подводя итоги нашего разбора бережливого производства, важно зафиксировать ключевые моменты, которые определяют успешность внедрения этой методологии в современном бизнесе. Подведем итоги:

- Бережливое производство нацелено на устранение потерь. Это помогает компаниям сокращать издержки и улучшать качество.

- Принципы Lean формируют логичную систему оптимизации. Они позволяют выстраивать процессы вокруг ценности для клиента.

- Инструменты Lean работают комплексно. Их сочетание дает устойчивый рост эффективности.

- Внедрение Lean требует пошагового подхода. Сначала анализ процессов, затем пилот и масштабирование.

- Культура кайдзен делает изменения постоянными. Это создаёт условия для непрерывного развития команды и процессов.

Если вы только начинаете осваивать бережливое производство, рекомендуем обратить внимание на подборку курсов по менеджменту. В них есть и теоретическая, и практическая часть, что позволит быстрее применять методики в реальной работе.

Рекомендуем посмотреть курсы по менеджменту и управлению

| Курс | Школа | Цена | Рассрочка | Длительность | Дата начала | Ссылка на курс |

|---|---|---|---|---|---|---|

|

Тайм-менеджмент

|

4brain

18 отзывов

|

Цена

2 990 ₽

4 990 ₽

|

|

Длительность

5 недель

|

Старт

5 февраля

|

Подробнее |

Финансовое планирование: инструмент роста или лишняя бюрократия?

Финансовое планирование – это не просто бюджетирование, а комплексный инструмент управления деньгами. Как он помогает избежать кризисов и усилить бизнес? Разбираемся в деталях.

New Product Development: как создавать продукты, которые действительно нужны рынку

Что такое NPD и как этот подход помогает создавать продукты, которые действительно нужны рынку? Разберём этапы, участников и ошибки, чтобы вы понимали, как внедрить систему разработки у себя в компании.

UX/UI в 2025: дизайн, который знает тебя лучше, чем ты сам

Какие UX/UI тренды станут главными в ближайшем будущем? Рассказываем, как ИИ, персонализация и эмоциональные интерфейсы меняют правила игры в цифровом мире.

Почему дизайн-мышление стало ключом к успешным инновациям

Что общего между успешными стартапами и крупнейшими корпорациями? Они используют дизайн-мышление! Этот метод позволяет глубже понимать потребности пользователей и тестировать идеи до их масштабирования. Разбираем основные этапы, принципы и примеры успешного применения.